Produktionsoptimierung: Der grundlegende Leitfaden zur Implementierung einer Glühlinie

Möchten Sie Ihre Produktionsprozesse verbessern und die Effizienz Ihrer Fertigungsabläufe steigern? Dann sind Sie in unserem Leitfaden zur Implementierung einer Glühlinie genau richtig. In diesem Artikel untersuchen wir, wie Glühlinien die Produktion optimieren und die Qualität Ihrer Produkte verbessern können. Erfahren Sie, wie Sie eine Glühlinie effektiv implementieren, um Ihre Leistung zu maximieren und greifbare Ergebnisse in Ihrem Endergebnis zu erzielen. Verpassen Sie nicht diese wertvolle Ressource zur Verbesserung Ihrer Fertigungsabläufe.

- Die Bedeutung des Glühens im Produktionsprozess verstehen

Das Glühen ist ein kritischer Prozess in der Fertigungsindustrie, insbesondere bei der Herstellung von Metallen und Legierungen. Beim Glühprozess wird ein Material auf eine bestimmte Temperatur erhitzt und anschließend langsam abgekühlt, wodurch seine Eigenschaften und seine Gesamtleistung verbessert werden. Im Produktionsprozess ist eine Glühlinie eine entscheidende Komponente, die die ordnungsgemäße Durchführung der Glühvorgänge gewährleistet.

Eine Glühlinie ist eine spezialisierte Produktionslinie, die für die effiziente und effektive Durchführung des Glühprozesses ausgelegt ist. Es besteht aus verschiedenen Komponenten wie Heizkammern, Kühlkammern, Fördersystemen und Steuereinheiten. Die Glühlinie spielt eine entscheidende Rolle, um sicherzustellen, dass das zu verarbeitende Material die notwendige Wärmebehandlung erhält, um die gewünschten Eigenschaften zu erreichen.

Einer der Hauptvorteile des Einsatzes einer Glühlinie im Produktionsprozess ist die Optimierung der Produktqualität. Durch das Glühen werden die mechanischen Eigenschaften des Materials wie Festigkeit, Duktilität und Zähigkeit verbessert. Durch den Einsatz einer Glühlinie können Hersteller konstant hochwertige Produkte herstellen, die den Industriestandards und -spezifikationen entsprechen.

Ein weiterer wichtiger Aspekt bei der Implementierung einer Glühlinie in den Produktionsprozess ist die Verbesserung der Betriebseffizienz. Glühlinien sind für die Verarbeitung großer Materialmengen ausgelegt, was zur Erhöhung des Durchsatzes und zur Verkürzung der Produktionszeit beiträgt. Durch die Automatisierung des Glühprozesses können Hersteller ihre Abläufe rationalisieren und das Risiko von Fehlern oder Inkonsistenzen reduzieren.

Neben der Verbesserung der Produktqualität und der Betriebseffizienz trägt der Einsatz einer Glühlinie im Produktionsprozess auch zur Erhöhung der Gesamtsicherheit des Betriebs bei. Glühlinien sind mit verschiedenen Sicherheitsfunktionen und Steuerungen ausgestattet, um einen kontrollierten und sicheren Ablauf des Prozesses zu gewährleisten. Dies trägt dazu bei, das Risiko von Unfällen oder Verletzungen am Arbeitsplatz zu minimieren.

Darüber hinaus kann die Implementierung einer Glühlinie in den Produktionsprozess auch zu Kosteneinsparungen für Hersteller führen. Durch die Optimierung des Glühprozesses können Hersteller Abfall reduzieren, die Energieeffizienz verbessern und den Bedarf an Nacharbeit oder Ausschuss minimieren. Dies trägt nicht nur zur Steigerung der Rentabilität bei, sondern trägt auch zu einem nachhaltigeren und umweltfreundlicheren Produktionsbetrieb bei.

Zusammenfassend lässt sich sagen, dass die Implementierung einer Glühlinie in den Produktionsprozess für die Optimierung der Produktion und das Erreichen hochwertiger Ergebnisse von entscheidender Bedeutung ist. Wenn Hersteller die Bedeutung des Glühens in der Fertigungsindustrie verstehen und in die richtige Ausrüstung und Technologie investieren, können sie die Produktqualität verbessern, die Betriebseffizienz steigern, die Sicherheit gewährleisten und Kosten sparen. Eine Glühlinie ist nicht nur ein Gerät, sondern eine Schlüsselkomponente für den Erfolg jedes Fertigungsvorgangs.

- Auswahl der richtigen Ausrüstung für Ihre Glühlinie

Das Glühen ist ein kritischer Prozess bei der Herstellung verschiedener Materialien, darunter Stahl, Glas und Kunststoffe. Dabei wird ein Material auf eine bestimmte Temperatur erhitzt und dann allmählich abgekühlt, um seine Festigkeit, Duktilität und andere Eigenschaften zu verbessern. Um die Produktion zu optimieren und eine hohe Qualität der Produkte sicherzustellen, ist die Implementierung einer Glühlinie unerlässlich. Die Auswahl der richtigen Ausrüstung für Ihre Glühlinie ist jedoch entscheidend für deren Erfolg.

Beim Aufbau einer Glühlinie müssen bei der Auswahl der Ausrüstung mehrere Faktoren berücksichtigt werden. Einer der wichtigsten Faktoren ist die Art des zu verarbeitenden Materials. Verschiedene Materialien erfordern unterschiedliche Heiz- und Kühlprofile. Daher ist es wichtig, Geräte auszuwählen, die die spezifischen Anforderungen des Materials erfüllen können. Beispielsweise erfordert Stahl einen kontrollierten Erwärmungs- und Abkühlungsprozess, um die gewünschten Eigenschaften zu erreichen, während Glas möglicherweise eine präzisere Temperaturkontrolle erfordert.

Ein weiterer wichtiger Faktor, den Sie bei der Auswahl der Ausrüstung für Ihre Glühlinie berücksichtigen sollten, ist das Produktionsvolumen. Die Ausrüstung sollte in der Lage sein, den erforderlichen Durchsatz zu bewältigen, ohne Engpässe oder Verzögerungen im Produktionsprozess zu verursachen. Es ist wichtig, Geräte auszuwählen, die den Produktionsanforderungen gerecht werden und gleichzeitig eine gleichbleibende Qualität gewährleisten können.

Darüber hinaus sollten bei der Auswahl der Ausrüstung für eine Glühlinie auch die Größe und Anordnung der Produktionsanlage berücksichtigt werden. Die Ausrüstung sollte sich nahtlos in den bestehenden Produktionsprozess und das Layout einfügen, um Platz und Effizienz zu optimieren. Darüber hinaus muss die Skalierbarkeit der Ausrüstung berücksichtigt werden, um zukünftiges Wachstum und zukünftige Erweiterungen zu ermöglichen.

Bei der Auswahl der Ausrüstung für eine Glühlinie ist es entscheidend, den verfügbaren Automatisierungs- und Steuerungsgrad zu berücksichtigen. Automatisierte Geräte können dazu beitragen, die Produktionseffizienz zu steigern, die Arbeitskosten zu senken und die Produktkonsistenz zu verbessern. Es ist wichtig, Geräte mit fortschrittlichen Steuerungssystemen auszuwählen, die eine präzise Temperatur- und Prozesskontrolle ermöglichen.

Darüber hinaus ist die Energieeffizienz der Geräte ein weiterer entscheidender Faktor, der berücksichtigt werden muss. Energieeffiziente Geräte können dazu beitragen, die Betriebskosten zu senken und die Umweltbelastung zu minimieren. Es ist wichtig, Geräte auszuwählen, die auf einen optimierten Energieverbrauch und eine Minimierung des Abfalls im Glühprozess ausgelegt sind.

Zusammenfassend lässt sich sagen, dass die Implementierung einer Glühlinie für die Optimierung der Produktion und die Gewährleistung einer hohen Qualität der Produkte von entscheidender Bedeutung ist. Die Auswahl der richtigen Ausrüstung für Ihre Glühlinie ist jedoch entscheidend für deren Erfolg. Indem Sie Faktoren wie Materialart, Produktionsvolumen, Anlagenlayout, Automatisierungsgrad und Energieeffizienz berücksichtigen, können Sie die Ausrüstung auswählen, die Ihren spezifischen Anforderungen entspricht und Ihnen hilft, optimale Produktionsergebnisse zu erzielen. Die Auswahl der richtigen Ausrüstung für Ihre Glühlinie ist der Schlüssel zur Maximierung der Effizienz, zur Verbesserung der Produktqualität und zum Erfolg Ihres Produktionsprozesses.

- Aufbau und Betrieb einer effizienten Glühlinie

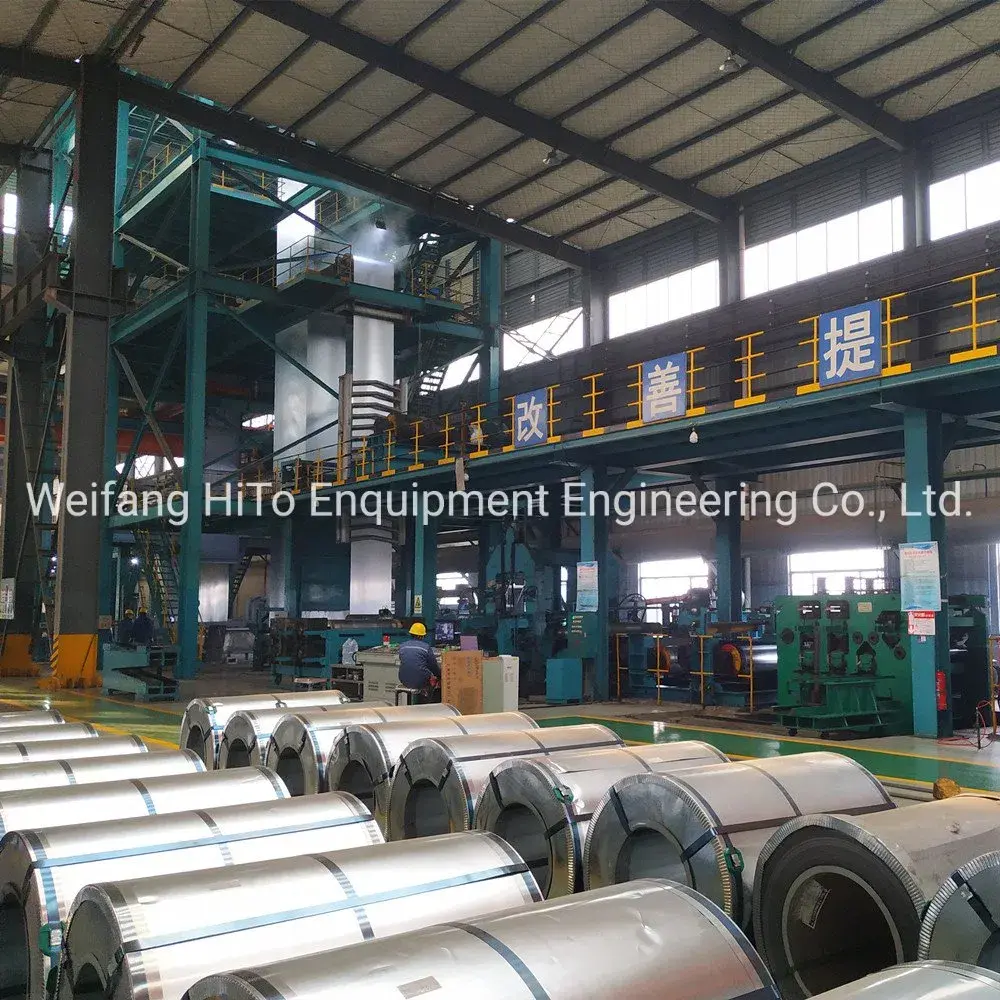

Eine Glühlinie ist ein entscheidender Bestandteil des Herstellungsprozesses verschiedener Metallprodukte, da sie den Prozess des Erhitzens und Abkühlens metallischer Materialien umfasst, um deren physikalische und mechanische Eigenschaften zu verändern. Der Aufbau und Betrieb einer effizienten Glühlinie ist für die Optimierung der Produktion und die Gewährleistung hochwertiger Endprodukte von entscheidender Bedeutung. In diesem umfassenden Leitfaden gehen wir auf die wichtigsten Überlegungen und Best Practices zur Implementierung und Maximierung der Effizienz einer Glühlinie ein.

1. Lage und Layout:

Der erste Schritt beim Aufbau einer effizienten Glühlinie besteht in der Auswahl eines geeigneten Standorts innerhalb der Produktionsanlage. Der Bereich sollte ausreichend Platz für die Ausrüstung bieten und für Wartung und Überwachung leicht zugänglich sein. Der Aufbau der Glühlinie sollte sorgfältig geplant werden, um einen reibungslosen Arbeitsablauf zu gewährleisten und die Materialhandhabung zu minimieren.

2. Geräteauswahl:

Die Auswahl der richtigen Ausrüstung ist für den effizienten Betrieb einer Glühlinie von entscheidender Bedeutung. Zu den wichtigsten Komponenten einer Glühlinie gehören Heizkammern, Kühlkammern, Fördersysteme und Steuerungssysteme. Es ist wichtig, Geräte auszuwählen, die für die spezifischen Anforderungen der zu verarbeitenden Metallmaterialien gut geeignet sind.

3. Prozessoptimierung:

Die Optimierung des Glühprozesses ist für die Maximierung der Produktionseffizienz und das Erreichen konsistenter Ergebnisse von entscheidender Bedeutung. Zu berücksichtigende Faktoren sind unter anderem Heiz- und Kühlraten, Temperaturprofile, Zykluszeiten und Glühatmosphären. Durch die genaue Überwachung und Kontrolle dieser Parameter wird sichergestellt, dass die Metallmaterialien richtig geglüht werden.

4. Automatisierung und Integration:

Durch die Implementierung von Automatisierung und die Integration der Glühlinie in andere Fertigungsprozesse kann die Effizienz weiter gesteigert werden. Automatisierte Systeme können dazu beitragen, menschliche Fehler zu reduzieren, die Produktivität zu steigern und Echtzeitdaten für die Überwachung und Analyse bereitzustellen. Durch die Integration mit anderen Geräten, wie Walzwerken oder Beschichtungslinien, kann der Produktionsprozess rationalisiert und der Materialhandhabung reduziert werden.

5. Wartung und Sicherheit:

Eine regelmäßige Wartung der Glühlinienausrüstung ist für einen reibungslosen Betrieb und eine längere Lebensdauer der Maschinen unerlässlich. Hierzu gehören regelmäßige Inspektionen, Schmierung, Reinigung und Kalibrierung von Sensoren und Steuerungssystemen. Auch die Sicherheit sollte oberste Priorität haben, mit entsprechender Schulung der Bediener, vorhandenen Notfallverfahren und der Einhaltung der einschlägigen Vorschriften.

Zusammenfassend lässt sich sagen, dass die Einrichtung und der Betrieb einer effizienten Glühlinie ein Schlüsselfaktor für die Optimierung der Produktion und die Herstellung hochwertiger Metallprodukte ist. Durch sorgfältige Berücksichtigung von Standort, Geräteauswahl, Prozessoptimierung, Automatisierung, Wartung und Sicherheit können Hersteller sicherstellen, dass ihre Glühlinie reibungslos und effizient läuft. Durch die Befolgung bewährter Verfahren und die kontinuierliche Überwachung und Verbesserung des Glühprozesses können Unternehmen in der Branche wettbewerbsfähig bleiben.

- Fehlerbehebung bei häufigen Problemen bei der Glühlinienproduktion

Eine Glühlinie ist eine entscheidende Komponente im Herstellungsprozess verschiedener Industrien, insbesondere bei der Produktion von Metallprodukten. Es spielt eine entscheidende Rolle bei der Verbesserung der physikalischen und mechanischen Eigenschaften von Metallmaterialien, indem diese kontrollierten Erwärmungs- und Abkühlungsprozessen unterzogen werden. Wie bei jeder anderen Produktionslinie treten jedoch auch bei Glühlinien häufig Probleme auf, die die Effizienz und Qualität der Produktion beeinträchtigen können. In diesem Artikel befassen wir uns mit den wichtigsten Techniken zur Fehlerbehebung, um diese Probleme zu beheben und die Produktion in einer Glühlinie zu optimieren.

Eines der häufigsten Probleme in einer Glühlinie ist die ungleichmäßige Erwärmung der Metallmaterialien. Dies kann zu inkonsistenten Materialeigenschaften führen und die Gesamtqualität der Endprodukte beeinträchtigen. Um dieses Problem zu lösen, ist es wichtig, sicherzustellen, dass die Heizelemente im Glühofen richtig kalibriert und gewartet werden. Durch regelmäßige Inspektion und Reinigung der Ofenkomponenten, wie beispielsweise der Heizspiralen und Thermoelemente, können Hotspots vermieden und eine gleichmäßige Erwärmung der Materialien sichergestellt werden.

Ein weiteres häufiges Problem in einer Glühlinie ist die unzureichende Kühlung der Metallmaterialien nach dem Glühprozess. Unzureichende Kühlung kann zu ungünstigem Kornwachstum und verringerter Materialfestigkeit führen. Um dieses Problem zu beheben, ist es wichtig, den Kühlprozess durch Anpassung des Luftstroms und der Wasserdurchflussrate in der Kühlkammer zu optimieren. Darüber hinaus kann die Überwachung der Materialtemperatur während der Abkühlungsphase und die Vornahme von Anpassungen bei Bedarf dazu beitragen, eine ordnungsgemäße Kühlung sicherzustellen und Materialfehler zu vermeiden.

Eine ungleichmäßige Materialzufuhr ist ein weiteres häufiges Problem, das den Produktionsfluss in einer Glühlinie stören kann. Eine unregelmäßige Zufuhr von Materialien in den Glühofen kann zu ungleichmäßiger Erwärmung und Abkühlung führen, was zu Abweichungen in den Materialeigenschaften führt. Um dieses Problem zu beheben, ist es wichtig, das Materialzufuhrsystem regelmäßig zu überprüfen und zu warten, um eine reibungslose und gleichmäßige Materialzufuhr zu gewährleisten. Darüber hinaus können die Optimierung der Vorschubgeschwindigkeit und die Implementierung geeigneter Materialhandhabungstechniken dazu beitragen, Materialabfälle zu minimieren und die Produktionseffizienz zu verbessern.

Auch Gerätestörungen, wie etwa fehlerhafte Sensoren oder Steuerungssysteme, können in einer Glühlinie ein großes Problem darstellen. Diese Fehlfunktionen können zu einer ungenauen Temperaturregelung und falschen Prozessparametern führen, was die Qualität der geglühten Materialien beeinträchtigt. Zur Behebung von Gerätestörungen ist es wichtig, regelmäßige Wartungsprüfungen und Kalibrierungen der Sensoren und Steuerungssysteme durchzuführen. Darüber hinaus können die Implementierung eines vorbeugenden Wartungsprogramms und die Schulung des Personals zur Fehlerbehebung bei Geräten dazu beitragen, kostspielige Ausfallzeiten und Produktionsverzögerungen zu vermeiden.

Insgesamt erfordert die Optimierung der Produktion in einer Glühlinie die Behebung allgemeiner Probleme wie ungleichmäßige Erwärmung, unzureichende Kühlung, inkonsistente Materialzufuhr und Gerätestörungen. Durch die Implementierung effektiver Fehlerbehebungstechniken und Wartungsstrategien können Hersteller den effizienten Betrieb ihrer Glühlinie sicherstellen und hochwertige Materialien produzieren. Mit der nötigen Liebe zum Detail und proaktiver Problemlösung können Unternehmen ihre Produktionsleistung maximieren und die Wettbewerbsfähigkeit ihrer Produkte auf dem Markt steigern.

- Maximieren Sie die Effizienz und Qualität Ihres Glühlinienbetriebs

Eine Glühlinie ist eine entscheidende Komponente im Produktionsprozess vieler industrieller Anwendungen, beispielsweise in der Stahl- und Glasherstellung. Bei diesem Verfahren wird ein Material auf eine bestimmte Temperatur erhitzt und anschließend langsam abgekühlt, um seine Eigenschaften zu verbessern, beispielsweise die Duktilität zu erhöhen oder die innere Spannung zu verringern. Um jedoch die Effizienz und Qualität Ihres Glühlinienbetriebs zu maximieren, ist die Umsetzung bestimmter Strategien und Techniken unerlässlich.

Ein wichtiger Aspekt bei der Optimierung der Produktion einer Glühlinie besteht darin, sicherzustellen, dass die Linie mit maximaler Kapazität läuft. Dies kann durch eine sorgfältige Überwachung der Produktionsniveaus und die Identifizierung etwaiger Engpässe oder Ineffizienzen im Prozess erreicht werden. Durch die Analyse des Materialflusses und die Anpassung der Betriebsparameter, wie z. B. Heiz- und Kühlraten, können Sie die Linie für maximale Produktivität optimieren.

Ein weiterer wichtiger Faktor zur Maximierung der Effizienz und Qualität einer Glühlinie besteht darin, sicherzustellen, dass die Ausrüstung gut gewartet wird und mit Höchstleistung arbeitet. Regelmäßige Wartungskontrollen und Kalibrierungen der Heiz- und Kühlsysteme können dazu beitragen, Ausfälle zu vermeiden und gleichbleibende Ergebnisse sicherzustellen. Darüber hinaus kann die Gesamteffizienz der Glühlinie durch Investitionen in hochwertige Ausrüstung und die Modernisierung veralteter Technologien verbessert werden.

Um eine gleichbleibende Qualität in Ihrem Glühlinienbetrieb zu erreichen, ist die Einführung strenger Qualitätskontrollmaßnahmen unerlässlich. Hierzu gehört die Überwachung der Temperatur- und Atmosphärenbedingungen in den Heiz- und Kühlkammern sowie die regelmäßige Kontrolle der fertigen Produkte. Durch die Implementierung eines umfassenden Qualitätskontrollprogramms können Sie sicherstellen, dass das verarbeitete Material den erforderlichen Spezifikationen und Kundenanforderungen entspricht.

Darüber hinaus beinhaltet die Optimierung des Produktionsprozesses in einer Glühlinie auch die Schulung und Befähigung der Belegschaft. Eine angemessene Schulung zur Bedienung und Fehlerbehebung der Geräte sowie die Aufklärung der Mitarbeiter über die Bedeutung der Qualitätskontrolle können zu einer verbesserten Produktivität und weniger Fehlern führen. Durch die Förderung einer Kultur der kontinuierlichen Verbesserung und Verantwortlichkeit können Sie die Effizienz und Qualität Ihrer Glühlinienabläufe maximieren.

Zusammenfassend lässt sich sagen, dass die Optimierung der Produktion in einer Glühlinie eine Kombination aus strategischer Planung, Gerätewartung, Qualitätskontrolle und Personalentwicklung erfordert. Durch die Umsetzung dieser Schlüsselstrategien können Sie in Ihren Betriebsabläufen maximale Effizienz und Qualität erzielen, was zu einer höheren Produktivität und Kundenzufriedenheit führt. Um in der sich ständig weiterentwickelnden Industrielandschaft wettbewerbsfähig zu bleiben, ist es wichtig, Ihre Prozesse kontinuierlich zu bewerten und zu verbessern. Mit dem richtigen Ansatz kann Ihre Glühlinie zu einem wertvollen Vermögenswert werden, der den Erfolg und das Wachstum Ihres Unternehmens vorantreibt.

Abschluss

Die Implementierung einer Glühlinie ist ein wesentlicher Schritt zur Optimierung der Produktionsprozesse. Durch Befolgen der in diesem Artikel beschriebenen Richtlinien können Unternehmen ihre Effizienz effektiv steigern, die Produktqualität verbessern und Abfall reduzieren. Mit sorgfältiger Planung, Investitionen in die richtige Ausrüstung und ordnungsgemäßer Wartung können Unternehmen einen reibungslosen Glühprozess schaffen, der die Gesamtproduktivität steigert. Durch die Umsetzung der in diesem Leitfaden beschriebenen wesentlichen Schritte können Unternehmen ihre Erfolgschancen erhöhen und der Konkurrenz auf dem heutigen schnelllebigen Markt immer einen Schritt voraus sein. Warten Sie also nicht länger – beginnen Sie noch heute mit der Optimierung Ihrer Produktion mit einer Glühlinie!